Neue umweltfreundliche Lösung: Surfbretter aus EPS- und XPS-Abfällen herstellen

Expandiertes Polystyrol (EPS) bietet dank seiner stoßdämpfenden und wasserabweisenden Eigenschaften große Vorteile in der Verpackungsindustrie, während extrudiertes Polystyrol (XPS) häufig als Dämmmaterial in der Bauindustrie eingesetzt wird. Jeffrey McNaught, Inhaber von Edgewater Surf, entdeckte eine umweltfreundliche Nutzung dieser Materialien und bewahrte sie so vor der Deponie.

McNaught eröffnete sein Surfgeschäft und sammelt in einer kleinen Hütte vor dem Laden gespendete EPS- und XPS-Schaumstoffe. Größere Schaumstoffblöcke werden zu Surfbrettern verarbeitet. Durch Verkleben, Zuschneiden und Schleifen, gefolgt von einer Glasfaserbeschichtung, entsteht jedes Surfbrett mit einem einzigartigen Design und individuellen Eigenschaften. Diese aus Styropor-Recycling und XPS-Recycling upgecycelten Surfbretter haben bereits öffentliches Interesse geweckt.

Nicht jeder gespendete Schaumstoff eignet sich zur Herstellung von Surfbrettern. Kleinere Stücke aus EPS und XPS werden von McNaught mit einem hydraulischer EPS-Verdichter zerkleinert und zu kompakten Schaumstoffblöcken gepresst. Diese gepressten Blöcke werden dann palettenweise an andere Unternehmen verkauft, die daraus neue EPS- oder Polystyrolprodukte wie Bilderrahmen herstellen.

Durch professionelles Styropor-Recycling und XPS-Recycling können diese Schaumstoffabfälle vollständig als Rohmaterial für neue Produkte genutzt werden. In vielen Regionen gelten EPS-Schaumstoffe jedoch nach wie vor als schwer recycelbar – vor allem, weil sie sehr leicht, aber gleichzeitig sehr voluminös sind. Das führt zu einer niedrigen Rückgewinnungseffizienz und fehlender Investitionsrendite.

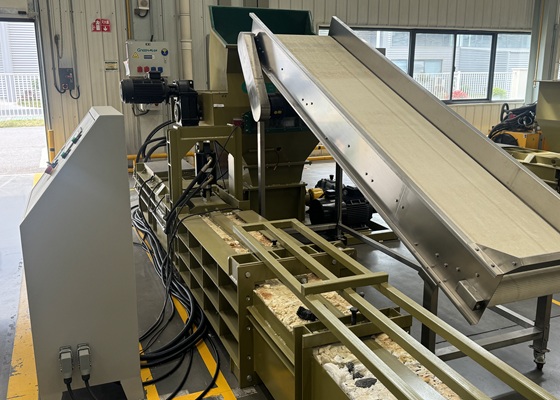

Der hydraulischer EPS-Verdichter wurde speziell entwickelt, um die Herausforderungen bei Lagerung und Transport im Styropor-Recycling zu lösen. Er erhöht die Lagereffizienz und senkt die nachgelagerten Logistikkosten. Der EPS Verdichter zerkleinert zunächst das EPS in gleichmäßige Stücke und verdichtet es anschließend durch ein leistungsstarkes Hydrauliksystem zu kompakten Schaumstoffblöcken – mit einem Verdichtungsverhältnis von 70:1. Dank seiner hohen Materialkompatibilität eignet er sich nicht nur für EPS, sondern auch für das XPS-Recycling.

Im Vergleich zu herkömmlichen Kaltpress EPS Verdichter und dem EPS-Schnecken Extruder vereint der hydraulischer EPS-Verdichter die Vorteile beider Technologien. Der Kaltpress-Styropor-Verdichter erreicht in der Regel ein Verdichtungsverhältnis von 50:1, verändert jedoch nicht die chemische Struktur des Materials. Dadurch behalten die verdichteten Blöcke physikalische Eigenschaften, die denen von Neuware ähneln.

Der EPS-Schnecken Extruder hingegen nutzt ein Hochtemperatur-Schmelzverfahren zur Volumenreduzierung, was zum Kollaps der Zellstruktur führen und die Materialeigenschaften beeinträchtigen kann. Dennoch erreicht dieser EPS-Verdichter ein Verdichtungsverhältnis von bis zu 90:1, was ihn bei vielen Recyclingunternehmen weiterhin beliebt macht – da damit die Effizienz des Styropor-Recycling pro Volumeneinheit maximiert wird.

Der hydraulischer EPS-Verdichter arbeitet hauptsächlich mit einem leistungsstarken Hydrauliksystem zur Komprimierung, ohne die chemische Struktur des Schaums zu verändern. Mit einem Verdichtungsverhältnis von 70:1 liegt er deutlich über dem eines Kaltpress-Styropor-Verdichters, was eine höhere Transporteffizienz pro Einheit ermöglicht.

Wenn Sie mehr über diese Maschine erfahren möchten, besuchen Sie die offizielle Website von GREENMAX – dort finden Sie umfassende technische Informationen.

Durch die Herstellung von Surfbrettern und den Einsatz des hydraulischer EPS-Verdichter zur Verarbeitung von EPS- und XPS-Schaum hat dieses Surfgeschäft bereits verhindert, dass über 4.000 Pfund Schaumstoff auf der Mülldeponie landen.

Wenn auch Sie Styropor-Recycling und XPS-Recycling betreiben möchten, bietet GREENMAX Ihnen eine maßgeschneiderte Komplettlösung.